Estudio de la línea de producción en una fábrica de perfumes

Basado en un modelo de simulación con Vensim

César Andrés Bacian Welsch

cesar.bacian.w@gmail.com

Los sistemas de empaque hacen parte fundamental de la cadena de suministro, ya que de su pleno

conocimiento dependerá el éxito del comerciante que quiera abrir nuevos mercados para sus

productos.

La normatividad internacional, las técnicas, la importancia de la imagen del producto, su manejo

desde la fábrica, hasta las manos del comprador. Un sistema de empaque de primer nivel bien

pensado cumple una función comercial definitiva, ya que gracias a él se puede motivar al comprador

al indicarle las fortalezas y beneficios del producto.

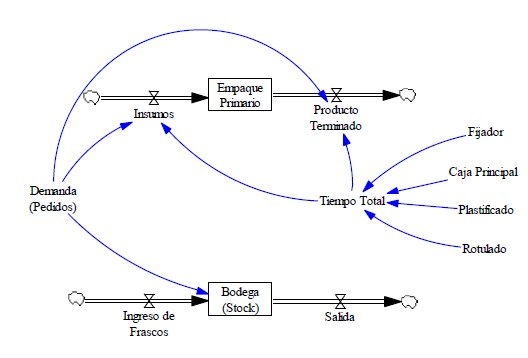

En el caso de los perfumes, el empaque primario consta de:

Fijador (da inmovilidad al frasco de perfume dentro de la caja, de material más económico y con

una calidad aceptable en cuanto a terminaciones).

Caja Principal (es el envase que contiene el frasco de perfume, de cartón plastificado

principalmente, con un diseño y calidad de terminaciones de primer nivel)

Plastificado (plástico que envuelve a la caja principal)

Rotulado (adhesivo que va pegado sobre el plastificado, en donde va información importante tanto

para el fabricante como para los clientes)

El empaque primario es la última etapa dentro de la producción, antes de ir a embalaje para ser

distribuido, por lo tanto la disponibilidad del producto depende en gran medida de la eficiente

capacidad de empacar.

El empaque primario es la última etapa dentro de la producción, antes de ir a embalaje para ser

distribuido, por lo tanto la disponibilidad del producto depende en gran medida de la eficiente

capacidad de empacar.

El modelo que se presenta a continuación busca ayudar en la toma de decisiones en cuanto a cuáles

recursos tengo que ajustar para responder a una demanda requerida. Este modelo se desarrolla a

través de un diagrama causal y posteriormente un diagrama de Forester el cual se modela en

Vensim.

El modelo que se presenta a continuación busca ayudar en la toma de decisiones en cuanto a cuáles

recursos tengo que ajustar para responder a una demanda requerida. Este modelo se desarrolla a

través de un diagrama causal y posteriormente un diagrama de Forester el cual se modela en

Vensim.

En una línea de empaque de un tipo de perfume, existen 4 subprocesos los cuales constituyen el

proceso de empaque primario. Estos subprocesos tienen tiempos independientes.

Los Insumos del proceso son los frascos de perfumes los cuales hay que empacar, y se supone que

siempre se va a contar con la cantidad suficiente de cajas, plásticos y rótulos adhesivos para cumplir

con el proceso.

En la fábrica, en la sección de empaque, se trabaja de lunes a viernes (20 días al mes), con 3 turnos

de 8 horas cada uno y las máquinas nunca se detienen. Los días sábados se les hace mantenciones

preventivas a las máquinas y el domingo la fábrica permanece cerrada.

Según Wikipedia la dinámica de sistemas es una técnica para analizar y modelar el comportamiento temporal en entornos complejos. Se basa en la identificación de los bucles de realimentación entre los elementos, y también en las demoras en la información y materiales dentro del sistema. Lo que hace diferente este enfoque de otros usados para estudiar sistemas complejos es el análisis de los efectos de los bucles o ciclos de realimentación, en términos de flujos y depósitos adyacentes. De esta manera se puede estructurar a través de modelos matemáticos la dinámica del comportamiento de estos sistemas. La simulación de estos modelos actualmente se puede realizar con ayuda de programas computacionales específicos.

Originalmente desarrollada en 1950 para ayudar a los administradores de empresas a mejorar su comprensión de los procesos industriales, actualmente se usa en el sector público y privado para el análisis y diseño de políticas. Fue creada a principios en la década de 1960 por Jay Forrester de la MIT Sloan School of Management del Massachusetts Institute of Technology) con la creación del MIT System Dynamics Group.

Los modelos de simulación con Dinámica de Sistemas tienen aplicaciones en prácticamente todas las áreas del conocimiento como podemos observar en los numerosos artículos publicados en los congresos anuales de la System Dynamics Society. Se trata de una potente herramienta para:

Enseñar a los reflejos del sistema de pensamiento de las personas que está siendo entrenado.

Analizar y comparar los supuestos y modelos mentales acerca de cómo funcionan las cosas.

Obtener una visión cualitativa sobre el funcionamiento de un sistema o las consecuencias de una decisión.

Reconocer arquetipos de sistemas disfuncionales en la práctica diaria.

Los modelos permiten simular el impacto de diferentes políticas relativas a la situación a estudiar ejecutando simulaciones what if (¿qué pasaría si?) que permiten ver las consecuencias a corto y medio plazo, y ser de gran ayuda en la comprensión de cómo los cambios en un sistema lo afectan en el tiempo. En este sentido es muy similar al Pensamiento sistémico ya que se basa en los mismos diagramas de causales con bucles o lazos de retroalimentación (feedback). Sin embargo, estos modelos de simulación permiten además hacer simulaciones para estudiar el comportamiento de los sistemas y el impacto de políticas alternativas. Se utiliza en especial para investigar la dependencia de los recursos naturales y los problemas resultantes del creciente consumo a nivel global para mejorar el especial en el desarrollo de nuevos productos. Existe una gran variedad de marcas de software en el mercado que ayudan a aplicar esta herramienta de una forma amigable: Vensim, Stella, ithink, Powersim, Dynamo, etc.

Conclusiones

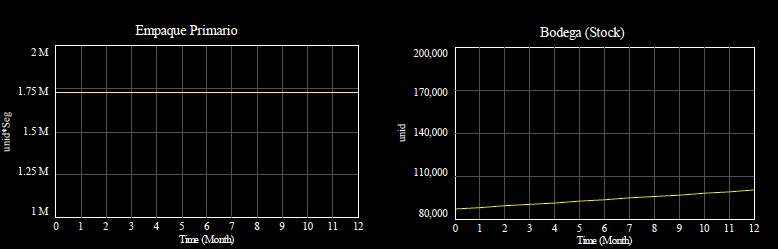

- Con la modelación en Vensim podemos determinar rápidamente cuantos recursos destinar

para una modificación en la demanda, o en otro caso podríamos definir cuantos pedidos

podríamos cubrir si contamos con cierto tiempo acotado.

- Se logró obtener un modelo de fácil uso en que nos permite variar las variables involucradas

con el fin de obtener información importante a la hora de tomar alguna decisión operativa

y que optimice los costos.

- Este modelo es aplicable a otras industrias en donde cuente con alguna línea de producción.

Descargue el texto completo aquí