KanBan.

Gestión de la producción en una empresa

con recepción de pedidos tipo KanBan

Basado en un modelo de simulación con Vensim

David López López y Garikoitz Lerma Usabiaga

adavid.lopez@gmail.com garikoitz@gmail.com

La empresa tiene un almacén de producto terminado donde almacena todo el producto fabricado y es desde allí que servirá los productos demandados por los clientes que se servirán al ritmo que marque la capacidad de expedición de la empresa.

El producto terminado se obtiene de la producción de la fábrica. Todos los elementos que están en fase de producción pertenecen al almacén de Stock intermedio o WIP. Este almacén (virtual) es incrementado por el inicio de nueva producción y se descarga en el almacén de producto final al ritmo que la capacidad de producción permite.

Deseamos estudiar el impacto que tendría un cambio drástico al alza en la demanda de productos por un cliente sobre la empresa.

- ¿Será capaz la empresa de servir todos los pedidos?

- ¿Cómo variarán los inventarios? Tendremos necesidad de subcontratar espacio de almacén?

- ¿Cuándo debemos contratar más personal para absorber esta nueva demanda?

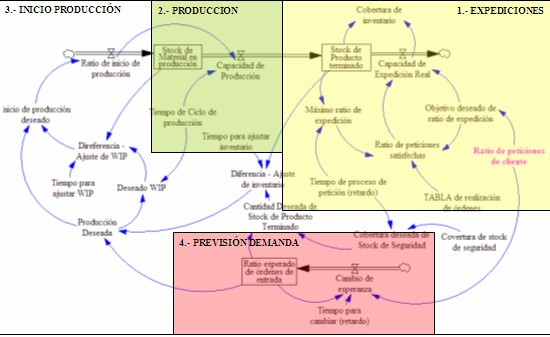

El modelo se halla divido en 4 submodelos según su función:

- Expediciones

- Producción

- Inicio de producción

- Previsión de la demanda

Expediciones

Expediciones

El flujo de expediciones se construirá siguiendo la premisa de si no hay suficiente stock de producto terminado, no se servirá expedirá material y por tanto se perderá la venta.

Ante un aumento de Peticiones de cliente se genera un aumento en el deseo de conseguir una mayor capacidad de expedición.

La cobertura de inventario es el tiempo máximo de stock que la empresa posee para servir a sus clientes manteniendo el mismo ritmo de demanda actual; si aumenta el stock la cobertura aumenta pero si lo que aumenta es la capacidad de expedición la cobertura disminuye.

Por mucho que aumente las peticiones de cliente, existirá un máximo de expediciones que vendrá limitado por el stock actual de producto. Si no hay stock, no podré servir.

Adicionalmente, ante una variación de stock debemos esperar un tiempo (retardo) antes de tenerlo disponible para expedición (tiempo de contabilización y preparación de envío).

La relación entre el objetivo de expedición y el máximo de capacidad de expedición nos dará lugar a un ratio de eficiencia en la satisfacción de peticiones de cliente. Al ser una relación no lineal, lo hemos resuelto mediante una tabla.

Peticiones Satisfechas = TABLA (Máxima Capacidad Expedición/Expedición deseada).

Finalmente, la capacidad de expedición será igual al objetivo de expedición por el ratio de peticiones satisfechas.

Producción

Suponiendo que no existen mermas de producción y el sistema de calidad permite que todas los productos que se introducen en las máquinas se transformen de manera óptima en producto terminado.

El stock intermedio (WIP) se incrementará con las nuevas producciones y se decrementará cuando se hayan producido y por tanto sean productos terminados al cabo de un tiempo; por tanto el tiempo de ciclo de producción será entendido simplemente como y retardo.

Inicio de Producción

El punto clave es la variable Producción Deseada (Productos/semanas)

Producción deseada depende del las necesidades de producción motivadas por la diferencia entre el stock de producto final actual y el deseado. El deseado dependerá de las peticiones del cliente y un pequeño Stock de seguridad que nos gustaría mantener.

Igual que en puntos anteriores una diferencia en el stock de seguridad requerirá de un retardo originado por los tiempos de contabilización y gestión.

Una vez determinada la producción deseada obtendremos la cantidad de producto WIP que necesitaremos para esa producción (según el tiempo de producción).

La diferencia entre la cantidad WIP que tenemos y la que necesitamos entre el tiempo para ajustar WIP nos dará el ratio de inicio de producción deseado, el cual protegido para que no haya negativos nos dará el ratio de inicio de producción real.

Previsión de demanda

Tal y como hemos comentado en el punto anterior la cantidad deseada de producto terminado y la producción deseada depende del Stock actual, el Stock de seguridad y las peticiones de cliente. Como las peticiones de cliente se puntuales debemos hacer una previsión para minimizar errores y roturas de stock.

El ratio esperado de órdenes de entrada, para tiempo inicial será igual al ratio de peticiones del cliente. Posteriormente, los cambios en el ritmo de peticiones del cliente serán repercutidas después de un tiempo de retardo, esto es la interpolación de primer orden:

(Ratio esperado - Ratio de peticiones) / tiempo medio de cambio.

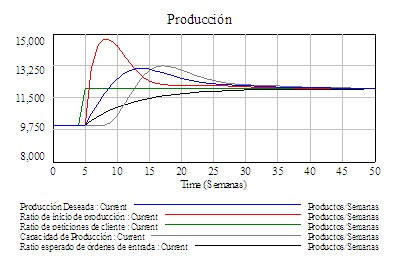

Simulación del comportamiento.

El modelo de testeo debe ser un proceso de experimentación controlada, es por eso que en el momento inicial el sistema se debe encontrar en un equilibrio balanceado.

Bajo unas determinadas condiciones las diferencias entre WIP y WIP deseado serán nulas, por tanto el ratio de inicio de producción = producción deseada = órdenes de clientes = órdenes esperadas de clientes. Adicionalmente; stock de producto terminado es igual al deseado y las expediciones serán igual a las deseadas y también igual a las órdenes de clientes. La cobertura de inventario deseada será suficientemente grande para que el ratio de satisfacción de órdenes se aproxime a 1.

(*) Puede solicitar información más detallada de este trabajo al autor

|