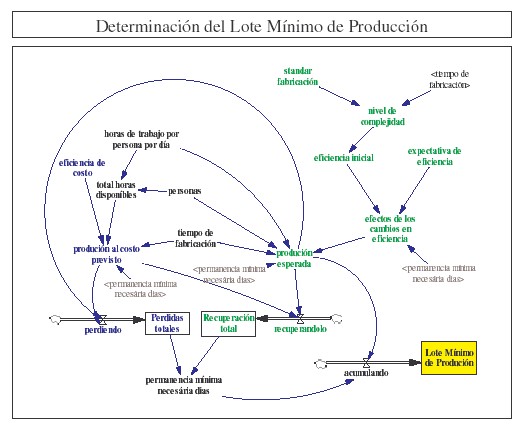

Descripción del modelo planteado:

Estamos simulando una producción de artículos de moda donde es necesario hacer cambios

de productos en una línea de producción para atender al mercado. Cuando se operan estos

cambios existe una perdida de producción durante los primeros días en función de los

tiempos de set-up que son clasificados en : Alteración en el lay-out, ajustes en los equipos,adecuación de los trabajadores a los nuevos materiales y aprendizaje de nuevas

operaciones. Estos factores interfieren reduciendo el ritmo normal del trabajo durante un

determinado periodo de tiempo volviendo al normal y quedándose estables a lo largo del

tiempo. Los factores ya están considerados en la curva de eficiencia inicial representada en

el modelo.Nuestro objetivo aquí es encontrar cual es la cantidad mínima de producción por

producto que deberá ser planeada de forma que los tiempos de set-up no nos causen

perjuicios con relación al costo pré-establecido, es importante mantener la flexibilidad no

implantando lotes de producción demasiado grandes que también aumentan las existencias.

Para encontrar el punto ideal haremos análisis de sensibilidad estudiando las variaciones en

cada una de las simulaciones, conciliando costos previstos con cantidad ideal de

producción.

Explicación del Modelo y sus ecuaciones:

Para mejor entendimiento de las ecuaciones dividimos el modelo en dos partes que están

pintadas en verde y en azul, siendo la primera producción esperada y la otra producción

al costo previsto.

Las variables que están en negro son comunes a las dos partes del modelo.

Abajo se explican las ecuaciones que fueron consideradas para montarlo y un estudio de

sensibilidad para entender los efectos que causan.

Ecuaciones utilizadas:

Standard de fabricación

Es el tiempo en horas decimales por unidad de fabricación que servirá de base para el

cálculo de la complejidad cuando hay un cambio de un artículo para otro.

Nivel de complejidad

El modelo propone 4 tipos de complejidad que determinan las eficiencias iniciales.

Cuanto mayor sea la complejidad, menor será la eficiencia inicial, conforme la tabla

eficiencia inicial.

Eficiencia Inicial

Eficiencia inicial es el rendimiento inicial que el grupo de personas alcanza cuando

empieza a producir un artículo nuevo, es decir que existen tiempos de set-up como cambios

de lay-out, ajustes de equipos, adecuación a nuevos materiales, aprendizaje de nuevas

operaciones que interfieren reduciendo el ritmo normal del trabajo en el inicio de un nuevo

artículo, pero a lo largo del tiempo aumentan el rendimiento y se estabiliza.

Expectativa de eficiencia

Es la eficiencia posible de alcanzar a lo largo del tiempo, o sea es 100% de la capacidad

disponible para cualquier artículo, claro que los artículos con mayor complejidad tardarán

mas tiempo en llegar al 100% que los de menor complejidad

Efectos de los cambios en eficiencia

Es la curva de crecimiento de eficiencia inicial en función de la complejidad del artículo.

Tiempo de fabricación

Se cambia cuando

queremos simular otro artículo, que tenga otro tiempo.

La división de los recursos disponibles por el tiempo de fabricación del artículo nos resulta en la capacidad de producción al 100%, o sea, sin set-up, también se utiliza para definir el nivel de complejidad del modelo como ya explicado hacia arriba.

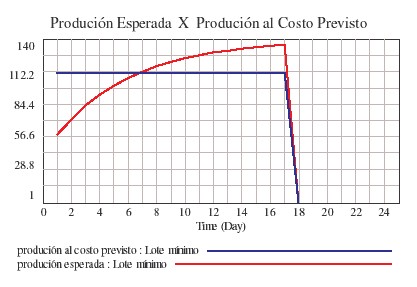

Producción esperada

Esta ecuación tiene el objetivo de calcular cual es la producción posible por día,

considerando los recursos que tenemos disponibles y utilizando la eficiencia inicial, de

acuerdo con el nivel de complejidad de cada uno de los artículos.

Cuando multiplicamos la producción por la variable permanencia mínima necesaria, en

la verdad, estamos eligiendo solo el periodo que es necesario para que el grupo de trabajo

alcance una producción acumulada igual o mayor que a la producción al costo previsto.

Permanencia mínima necesaria es una de las últimas ecuaciones que se hacen, pero vuelve

hacia atrás para elegir una parte de la producción conforme explicado hacia arriba.

Recuperando

Esta condición que se propone es para saber a partir de cuando la producción esperada del

artículo que está siendo simulado es mayor que la producción al costo previsto, solo nos

interesa saber cuando es mayor, o sea si no es mayor queremos que en este día se coloque

cero.

Recuperación total

Acumula los valores de producción esperada, como ya se explico, son únicamente los que

son mayores que la producción al costo previsto.

Ahora vamos a determinar la producción al costo previsto, utilizaremos algunos datos que

son comunes a las dos partes tanto para la producción esperada como para la producción

al costo previsto, los datos son: personas, horas de trabajo por persona por día,

permanencia mínima necesaria días, tiempo de fabricación.

Estas informaciones están en negro en el modelo, solo el tiempo de fabricación está en rojo

pues es la variable que cambiamos para hacer simulaciones de complejidad y de

producción cuando cambiamos de un artículo para otro.

Horas de trabajo por persona por día = 8 horas es una constante

Personas = 8 personas

Se puede cambiar para aumentar los recursos y en consecuencia la producción si queremos.

Total de horas disponibles

Es la capacidad disponible para la producción

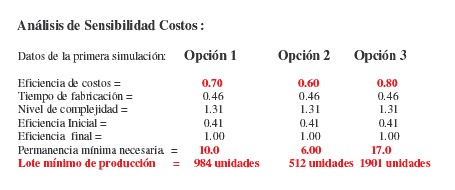

Eficiencia de costo

Este parámetro nos informa que el costo del producto tiene una eficiencia de 0.70, o sea, se

espera que en lo mínimo el grupo produzca lo equivalente al 70% de los recursos

empleados.

Caso altere esta variable tendremos:

1) Si hacemos la previsión de costos a una eficiencia mayor que 0.70 tendrá una

previsión de costos menor, mas serán necesarios mas días para alcanzar el lote

mínimo. Cuanto mayor el lote mínimo menos flexibilidad y mayores existencias.

2) Si prevemos una eficiencia menor que 0.70, pasará lo opuesto al íten 1, o sea,

mayores costos, con posibilidad de menores existencias y con lote mínimo de

producción menor, quiere decir que tenemos mas flexibilidad.

Podremos entender mejor estos efectos en la análisis de sensibilidad después de las

explicaciones de las ecuaciones.

Producción al costo previsto

La primer parte de la ecuación (total de horas disponibles* eficiencia de costos)/ tiempo

de fabricación, define la capacidad de producción de los recursos utilizados trabajando a

una eficiencia pré-establecida, o sea, un standard de producción.

En la segunda parte de la ecuación utilizamos la variable permanencia mínima necesaria

para criar el mismo efecto que ya fue explicado en producción esperada hacia arriba.

Perdiendo

El raciocinio es el contrario al formulado en recuperando, o sea, aquí solo nos interesa las

cantidades de producción que sean menores que las cantidades en producción al costo

previsto, el resultado es negativo.

Perdidas Totales

Acumula los valores negativos de producción al costo previsto en perdiendo , como ya se

explico, son únicamente los que son menores que la producción esperada.

Permanencia mínima necesaria días

La condición que se propone es saber cuando la producción esperada acumulada será

mayor o igual que la producción al costo previsto acumulada. La identificación ocurre

cuando aparece el primer cero (0), o sea, en cuanto la producción esperada sea menor que

la producción al costo previsto el registro que aparecerá es el uno (1).

Lo que buscamos aquí es saber cuantos días seguidos sin cambios es necesario para

recuperar las perdidas de producción esperada por los tiempos de set-up.

Acumulando

Estamos eligiendo los valores de producción esperada que serán sumados para determinar

el tamaño del lote mínimo.

Lote Mínimo de Producción

Es la cantidad mínima que deberá ser planeada para la producción de un determinado

artículo de forma que no haya perjuicios en función de los tiempos de set-up.

Este es el resultado que el modelo busca encontrar, para cada artículo que se deseé simular.

Conclusiones

Se estudian diferentes opciones.

La opción 3 tiene el menor costo pero es la peor en flexibilidad y habrán aumentos de

existencias, puede haber problemas para atender el mercado si este quiere diversificación y

solo es recomendable en los días de hoy cuando la margen de logro está muy apretada, o

sea la competencia es muy grande y el producto tiene como atractivo el precio.

La opción 2 es la mas cara pero es muy flexible y habrán poco stock, si el modelo tiene un

valor agregado que le permita absorber los costos de fabricación y aún tener garantizado la

margen de logro requeridas por los accionistas de la empresa, es una alternativa a ser

implementada.

La opción 1 es intermedia y deberá ser analizada junto a las otras dos.

(*) Puede solicitar información más detallada de este trabajo al autor